Som en nøkkelnode i kraftoverføring er kjernefunksjonen til den tunge lastebilkoblingen å oppnå kobling og avkobling av motoren og overføringen gjennom friksjonsmoment. Under tunge belastningsbetingelser må friksjonsplaten motstå øyeblikkelig virkning av toppmoment og hyppig engasjement/løsrevingssykluser, noe som fører til slitasje, ablasjon og termisk forfall på materialoverflaten, og til slutt forårsaker glipping av clutch, ufullstendig separasjon og andre feilmodus. Tradisjonelle asbestbaserte eller semi-metalliske friksjonsmaterialer har utilstrekkelig slitestyrke og dårlig termisk stabilitet, og deres levetid i tunge belastningsscenarier er vanligvis mindre enn 300 000 kilometer, noe som har blitt kjernesmerterpunktet som begrenser logistikk og transportffektivitet.

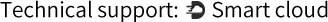

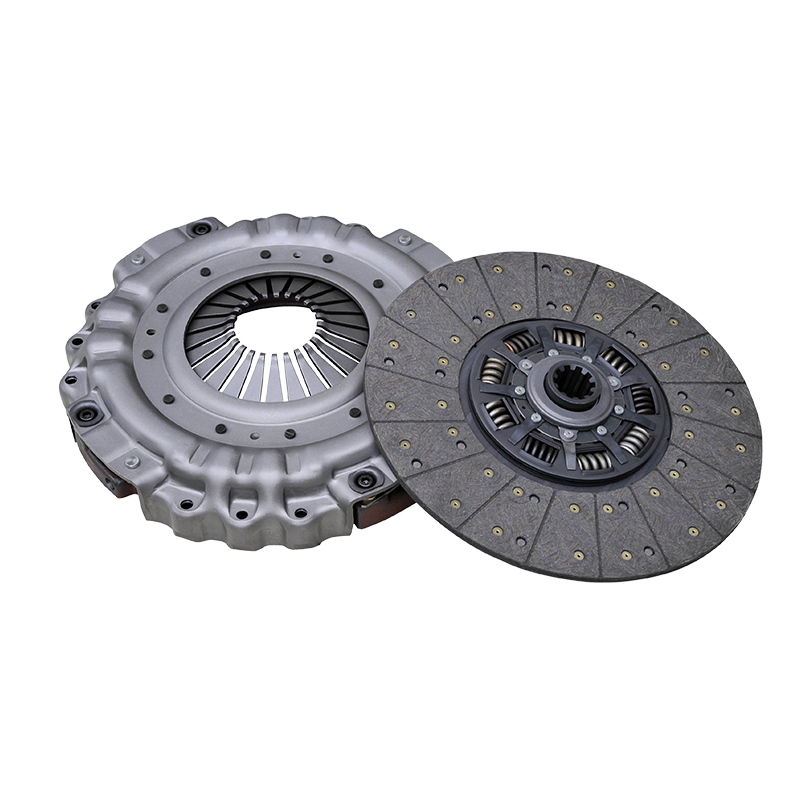

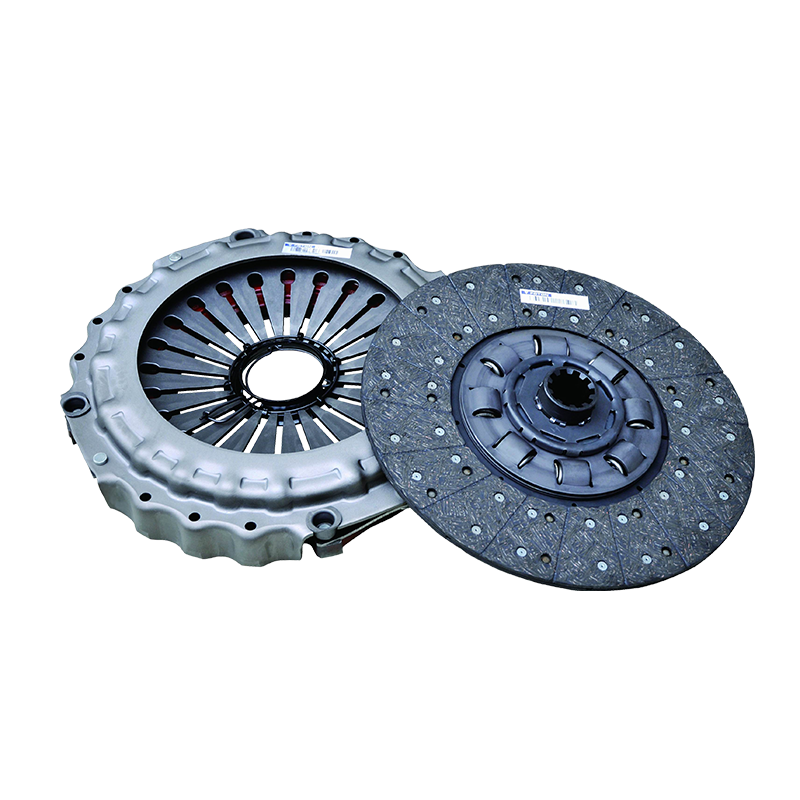

Som et referanseprodukt for kraftige transmisjonssystemer for lastebil, har den 430 pull-type koblingsenheten økt levetiden til friksjonsplaten til mer enn 800 000 kilometer gjennom materiell innovasjon og strukturell optimalisering. Den teknologiske gjennombruddsveien har viktig referansesignasjon for industrien.

Ytelsesforringelsen av friksjonsplaten skyldes superposisjonen av flere fysiske og kjemiske prosesser:

Slitemekanisme: Under friksjonsprosessen er de mikroskopiske toppene på overflaten av materialbruddet og skreller av på grunn av skjærspenning, og danner slitasjeavfall. Tradisjonelle asbestbaserte materialer har lav fiberstyrke og dårlig matrise-seighet, og slitasjehastigheten er så høy som 0,1 mm/10.000 kilometer, noe som fører til rask forfall av friksjonsplatetykkelse.

Ablasjonsfenomen: Under miljø med høyt temperatur gjennomgår harpiksmatrisen i friksjonsmaterialet termisk nedbrytning for å generere flyktige gasser, og danner en luftfilm på friksjonsgrensesnittet, noe som forårsaker et plutselig fall i friksjonskoeffisienten. For eksempel, under kontinuerlige klatreforhold, kan overflatetemperaturen til tradisjonelle materialer overstige 400 ℃ og forårsake alvorlig ablasjon.

Termisk forfallseffekt: Misforholdet mellom den termiske ekspansjonskoeffisienten og termisk ledningsevne til materialet fører til ujevn temperaturfordeling på friksjonsgrensesnittet, oksidasjonsreaksjon i lokale høye temperaturområder og generering av oksider med lavere hardhet, som akselererer slitasje.

Ovennevnte feilmekanismer forsterker hverandre under tunge belastningsforhold, danner en ondskapsfull syklus og til slutt fører til svikt i clutch ytelse.

Den 430 pull-typen koblingsenheten har konstruert et multi-skala armeringssystem gjennom materialmikrostrukturdesign og prosessoptimalisering, og oppnådd en koordinert forbedring i ytelsen til friksjonsplaten:

1. Spredning og stressoverføringsmekanisme for forsterkede fibre

Høyfiber komposittmaterialer bruker høyytelsesfibre som aramidfibre og karbonfibre som forsterkninger, og modulen deres er så høy som 200-300GPA, som er mer enn 10 ganger sånn av tradisjonelle asbestfibre. Gjennom tredimensjonal vevingsteknologi og harpiksimpregneringsteknologi danner fibrene en nettstruktur i matrisen, og sprer effektivt friksjonsspenningen. Når friksjonsgrensesnittet blir utsatt for skjærkraft, overføres stresset til hele friksjonsplaten gjennom fibermatrise-grensesnittet for å unngå slitasje forårsaket av lokal spenningskonsentrasjon.

2. Modifiseringsteknologi for harpiksmatrise

Tradisjonell fenolharpiks er lett å dekomponere ved høye temperaturer på grunn av den dårlige varmebestandigheten. 430 pull-type koblingsenhet bruker modifisert fenolharpiks, og ved å innføre fyllstoffer som nanosilika og grafen, forbedres termisk stabilitet og smørlighet på matrisen. Glassovergangstemperaturen (Tg) til den modifiserte harpiksen økes til 280 ° C, som effektivt hemmer termisk nedbrytning ved høye temperaturer.

3. Synergistisk effekt av modifisering av friksjonsytelse

For å balansere friksjonskoeffisienten og slitestyrke, tilsettes harde partikler som aluminiumoksyd og magnesiumoksyd og smøremidler som grafitt og molybden disulfid til materialet. Hard partikler danner mikrokonvekse kropper ved friksjonsgrensesnittet for å øke friksjonskoeffisienten; Smøremidler danner grensesmøringsfilmer ved høye temperaturer for å redusere slitasje. Ved å optimalisere partikkelstørrelsen og distribusjonstettheten oppnås dynamisk regulering av friksjonskoeffisienten.

Kvantitativ forbedring av friksjonsplatens levetid ved materialoptimalisering

1. Bruk motstandsforbedringsmekanisme

Den brodannende effekten av forsterkede fibre og forbedring av matrise -seighet endrer slitemodus for friksjonsplaten fra sprø brudd til tøff peeling. Faktiske målinger viser at slitasjehastigheten for høye fiberkomposittmaterialer under tunge belastningsforhold er 40% lavere enn for tradisjonelle materialer, og kjørelengden til friksjonsplaten når tykkelsen avtar til skrapstandarden på 3 mm økes fra 300 000 kilometer til mer enn 800 000 kilometer.

2. Gjennombrudd i termisk forfallsmotstand

Den synergistiske effekten av modifisert harpiks- og friksjonsytelsesmodifiserer forbedrer materialets termiske stabilitet betydelig. I den kontinuerlige klatrestesten ble overflatetemperaturen til friksjonsplaten stabilisert under 350 ℃, og svingningsområdet for friksjonskoeffisienten ble kontrollert innen ± 5%, og unngikk koblingsglidning forårsaket av termisk forfall.

3. Forbedret miljømessig tilpasningsevne

Høyfiber komposittmaterialer har utmerket hydrolysemotstand og korrosjonsmotstand, og kan opprettholde stabil friksjonsytelse i tøffe miljøer som fuktighet og saltspray. For eksempel er sviktfrekvensen for clutchenheten av lastebiler som opererer i kystområdene 60% lavere enn for tradisjonelle materialer.

I tillegg til komposittmaterialer med høy fiber, Heavy Duty Truck 430 Pull-Type Clutch Assembly Utforsket også anvendelsen av silisiumkarbidbaserte friksjonsmaterialer:

Stabilitet med høy temperatur: Smeltepunktet for silisiumkarbid er så høyt som 2700 ℃, og det kan fremdeles opprettholde en friksjonskoeffisient på mer enn 0,4 ved en høy temperatur på 600 ℃, som er egnet for toppmomentforhold for motorer med høy hestekraft.

Motstand mot termisk sprekker: Den tette keramiske strukturen kan effektivt hemme utvidelsen av termiske sprekker og unngå materialsvikt forårsaket av termisk tretthet.

Utfordringer og mottiltak: Silisiumkarbidmaterialer er veldig sprø og vanskelig å behandle, og deres påvirkningsmotstand må forbedres gjennom partikkelgradering optimalisering og overflatelodningsteknologi.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262