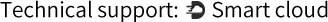

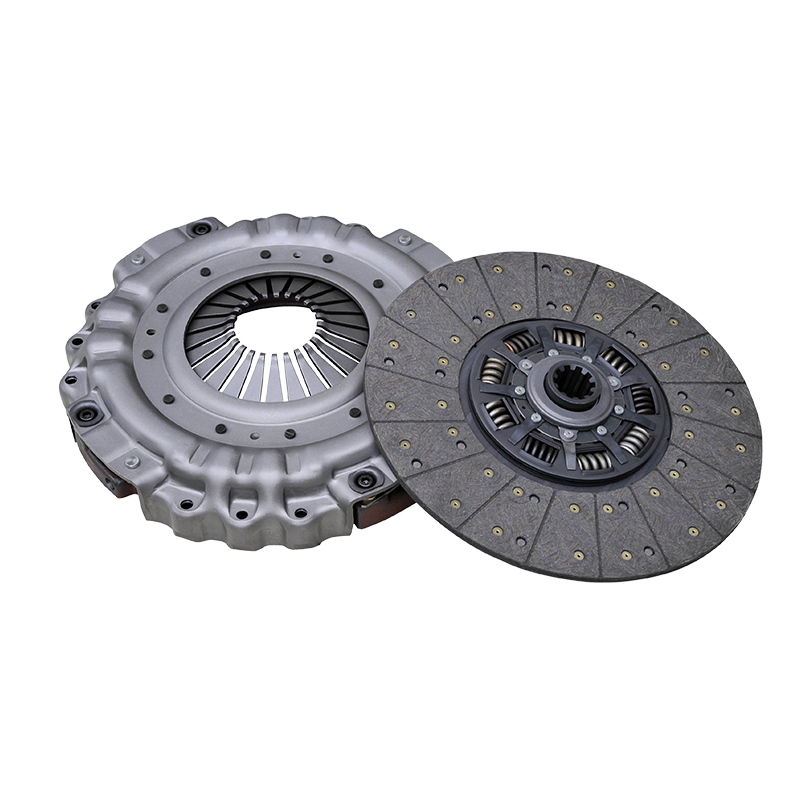

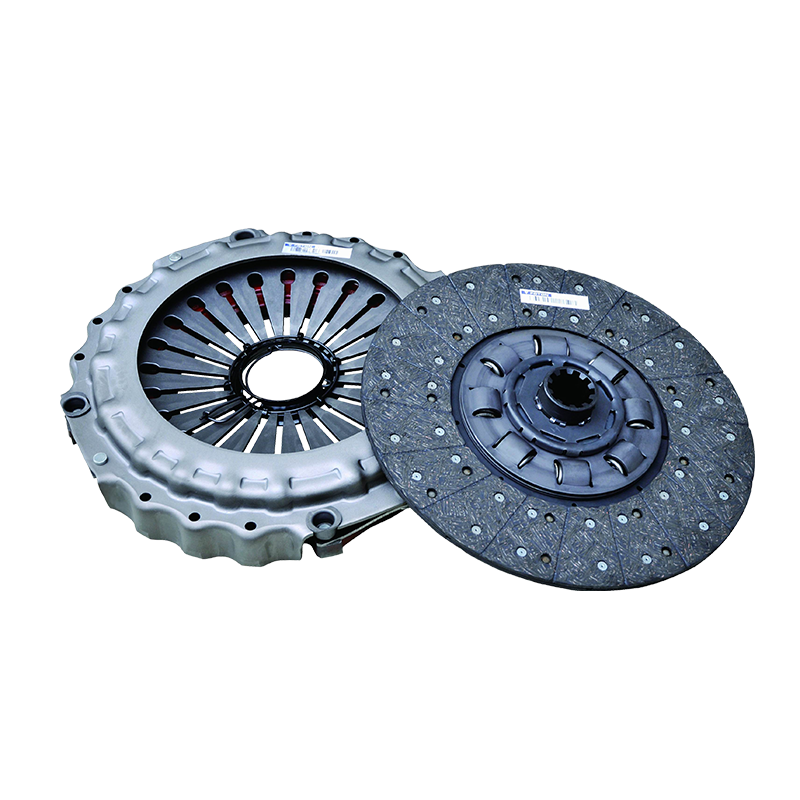

I bølgen av teknologisk innovasjon i biloverføringssystemer, 430 Pull-type clutchenhet Skiller seg ut med sin enestående ytelse og har blitt fokus for industriens oppmerksomhet. Fra strukturell design til materiell anvendelse, fra ytelsesoptimalisering til effektivitetsforbedring, har 430 pull-type clutch-montering oppnådd gjennombrudd i flere dimensjoner.

Sammenligning mellom pull-type og push-type strukturer: analyse av designfordelene med 430 pull-type clutch

Koblingen er en nøkkelkomponent i biloverføringssystemet, og strukturen påvirker direkte ytelsen til hele kjøretøyet. Blant de vanlige strukturer av pull-type og push-type, velger 430-modellen godt av trekkstrukturen på grunn av dens unike fordeler.

I en kobling av push-type skyver den indre enden av frigjøringsfingeren trykkplaten gjennom frigjøringslageret for å oppnå separasjon. Denne strukturen er mye brukt i tradisjonelle biler, men den har iboende mangler. Kontakten mellom frigjøringsfingeren og frigjøringslageret begrenser separasjonseffektiviteten. Etter langvarig bruk er frigjøringsfingeren sterkt slitt og transmisjonsytelsen reduseres betydelig. Pull-type struktur tar en annen tilnærming, og trekker den indre enden av membranfjæren gjennom frigjøringslageret for å skille trykkplaten fra den drevne platen. Denne kraftoverføringsmetoden reduserer mellomliggende overføringskoblinger, reduserer friksjonstapene kraftig og forbedrer separasjonseffektiviteten betydelig.

Pull-type strukturen til 430-modellen forsterker disse fordelene ytterligere. Det forenkler den generelle strukturen til clutchen, reduserer antall deler og reduserer vekten på produktet, som er i tråd med trenden med lett utvikling av biler. Under skiftingsprosessen kan strukturen av pull-typen raskt og fullstendig kutte av kraften, forbedre glattheten ved å skifte, forkorte strømavbruddstiden og bringe en jevnere kjøreopplevelse til sjåføren. Membranfjæren er jevnt stresset i trekkstrukturen, risikoen for utmattelseskade reduseres, og clutchens levetid utvides. I tillegg gjør optimaliseringen av diafragmfjærmaterialet og produksjonsprosessen 430-modellen Pull-type kobling til å fungere stabilt og pålitelig under komplekse arbeidsforhold.

l Effekt av optimalisering av gearingsforhold på pedalkraft

I bilkoblingssystemet er spakforholdet "tryllekunstneren" for å regulere pedalkraft, og 430 pull-type clutch oppnår ideell regulering av pedalkraft ved å optimalisere spakforholdet nøyaktig.

Spakforholdet er i hovedsak forholdet mellom kraftoverføring som skal forstørres eller reduseres. I driftsmekanismen for kobling kan pedalkraften endres ved å endre spaklengden og bærebjelken. Når spakforholdet økes, kan sjåføren generere en stor separasjonskraft på koblingstrykkplaten ved å påføre en liten kraft på pedalen; Når spakforholdet reduseres, vil pedalkraften øke. Imidlertid, jo større spakforhold, jo bedre. Et altfor stort spakforhold vil øke clutch -separasjonsslaget, noe som resulterer i ufølsom girskiftende.

430 pull-type clutch har gjort mye arbeid med optimalisering av spakforhold. Ved å ta en viss modell som eksempel, gjorde det faste spakforholdet som opprinnelig ble designet, førerens operasjon arbeidskrevende og utsatt for utmattelse etter langvarig kjøring. FoU -teamet redesignet spakmekanismen, justerte gradvis spakforholdet og testet det gjentatte ganger. Resultatene viste at ved å øke spakforholdet innen et rimelig område, ble pedalkraften kraftig redusert, noe som gjorde operasjonen enklere. Teamet kombinerte også ergonomi, vurderte driftsvanene og styrkeforskjellene til forskjellige drivere, og optimaliserte spakforholdet ytterligere for å holde pedalkraften i et behagelig rekkevidde. Samtidig koordineres optimaliseringen av spakforholdet med parametrene til andre koblingskomponenter, for eksempel membranfjærstivheten, friksjonskoeffisienten til frigjøringslageret, etc., for å oppnå en perfekt match mellom pedalkraften og clutchytelsen, og sikrer pålitelig drift av clutchen mens den forbedrer kjørekomsten.

l Romlig utforming og lette designfunksjoner

I moderne mekanisk produktdesign er romlig utforming og lett design "våpen" for å forbedre konkurranseevnen. Den 430 pull-typen koblingsenhet har oppnådd bemerkelsesverdige resultater i disse to aspektene.

Når det gjelder romlig layout, 430 pull-type clutch er vitenskapelig planlagt basert på funksjonene og arbeidsegenskapene til hver komponent. Størrelsen og formen på nøkkelkomponenter som overføringssystem og kontrollsystem er optimalisert for å redusere gapet mellom komponenter og oppnå en kompakt utforming. Kjernekomponentene som koblingstrykkplaten og den drevne platen er modulært designet for å redusere volumet og spare plass mens du sikrer ytelse. Computer-Aided Design (CAD) og Finite Element Analysis (FEA) -teknologi brukes til å simulere og verifisere layoutplanen for å sikre at komponentene ikke forstyrrer hverandre. I tillegg blir oppmerksomheten rettet mot ergonomisk design, og posisjonen og vinkelen på driftskomponenter er rimelig anordnet for å forbedre driftens bekvemmelighet og sikkerhet.

Når det gjelder lett design, 430 pull-type clutch Vedtar avanserte materialer og prosesser for å redusere sin egen vekt samtidig som du sikrer styrke og pålitelighet. Et stort antall lette og høye styrke materialer som aluminiumslegeringer med høy styrke og karbonfiberkompositter brukes. Aluminiumslegeringer har god termisk ledningsevne og korrosjonsmotstand, noe som reduserer vekten av komponenter mens du sikrer styrke; Karbonfiberkompositter har høy spesifikk styrke og spesifikk modul, noe som gjør dem til et ideelt valg for lettvekt. Når det gjelder produksjonsteknologi, brukes presisjonsstøping, stempling og andre teknologier for å utføre topologisk optimalisering på komponenter som koblingshus, og endelig elementanalyse brukes til å bestemme den optimale materialfordelingen og fjerne overflødige materialer. Kombinasjonen av romlig layout og lett design tillater 430 pull-type clutch For ikke bare å forbedre romutnyttelsen og ytelsen, men også redusere produksjonskostnadene og forbedre markedet for markedet.

l Strukturell verifisering for høye dreiemomentforhold

I spesielle scenarier som industriell produksjon, trenger mekanisk utstyr ofte å operere stabilt under høy-dreiemessige forhold, som stiller ekstremt høye krav til koblingsstrukturens styrke og pålitelighet. 430 -modellen er fullt forberedt på dette.

I løpet av den strukturelle designfasen styrket den 430 modellen nøkkelkomponenter for arbeidsforhold med høyt dreiemoment. Trykkplaten er laget av høye styrke-legeringsstål, og strukturen er optimalisert for å øke tykkelsen og stivheten for å forbedre den høye dreiemessige transmisjonskapasiteten. Membranfjærdesignet er forbedret, og geometrien og materialegenskapene justeres for å sikre stabil elastisk kraftutgang under høyt dreiemoment og pålitelig koblingsengasjement og frigjøring. Spesielle varmebehandlings- og overflatebehandlingsteknologier brukes til nøkkeldeler som akselkomponenter og lagre i overføringssystemet for å forbedre hardhet og slitasje motstand og forlenge levetiden.

For å bekrefte den strukturelle påliteligheten under høy-dreiemessige forhold, gjennomførte forskere en rekke tester. I den statiske dreiemomenttesten er produktet fast, og høye momentbelastninger brukes gradvis for å overvåke komponentspenning og deformasjon for å sikre at det ikke er brudd og overdreven deformasjon under statiske forhold. Den dynamiske dreiemomenttesten simulerer faktiske arbeidsforhold, utfører langsiktige kontinuerlige driftstester, observerer dynamisk ytelse og oppdager problemer som vibrasjoner og unormal støy. Testens utmattelseslivstester tester utmattelsens levetid for viktige komponenter ved gjentatte ganger å bruke høye momentbelastninger. En serie strenge tester har bevist at 430-modellen har utmerket strukturell styrke og pålitelighet under høy-dreiemessige forhold, kan dekke behovene til komplekse arbeidsforhold og gi pålitelig teknisk støtte for industriell produksjon.

Friksjonsmaterialer og termisk styring: Hvordan forbedre holdbarheten til 430 samlinger?

Holdbarheten til 430 pull-type koblingsenhet er relatert til levetid og ytelse, og friksjonsmaterialer og termisk styring er nøkkelen til å forbedre holdbarheten.

Som kjernen i clutchen påvirker ytelsen til friksjonsmaterialer direkte kraftoverføring. Ulike friksjonsmaterialer har forskjellige friksjonskoeffisienter, slitestyrke og varmebestandighet. For å forbedre holdbarheten, 430 pull-type clutch har utført en grundig forskning og optimalisering av friksjonsmaterialer. Når det gjelder materialformulering, brukes en rekke høyytelsesfriksjonsforsterkere og bindemidler, og vitenskapelige proporsjoner brukes til å forbedre stabiliteten til friksjonskoeffisienter og slitestyrke. Keramiske partikler, karbonfiber og andre forsterkende materialer tilsettes for å forbedre styrken og hardheten til friksjonsmaterialer og redusere slitasje; Bindemidler med høy ytelse er valgt for å forbedre bindingskraften til komponenter og forhindre at materialet stratifiserer og faller av under høy temperatur og høy belastning. Diversifiserte friksjonsmateriale formler er også utviklet i henhold til forskjellige arbeidsforhold og ytelseskrav.

Termisk styring er like viktig. Når koblingen fungerer, hvis friksjonsvarmen ikke blir spredt i tid, vil den forårsake termisk forfall, redusere ytelsen til friksjonsmaterialet og til og med skade komponentene. 430 pull-type clutch Forsamling vedtar en rekke termiske styringstiltak. Varmespredningsspor er designet for komponenter som trykkplaten, og formen, størrelsen og fordelingen av sporene er optimalisert for å øke varmedissipasjonsområdet, forbedre varmespredningseffektiviteten og hemme termisk forfall. Avanserte kjøleteknologier som tvangsluftkjøling og flytende kjøling brukes til å gi ekstra kjøling for nøkkelkomponenter for å sikre at temperaturen på komponenter er rimelig under høye temperaturforhold. Termisk simuleringsanalyseteknologi brukes til å simulere og optimalisere varmeoverføringsprosessen og forbedre ytelsen til det termiske styringssystemet. Friksjonsmaterialoptimalisering og forbedring av termisk styringsløsning fungerer sammen for å forbedre holdbarheten til 430 pull-type clutch montering, som kan fungere stabilt i lang tid under komplekse arbeidsforhold.

l Forholdet mellom friksjonsplate materialformel og slitasjehastighet

Friksjonsplaten er nøkkelen til koblingens kraftoverføring og bremsing. Dens materielle formulering er nært knyttet til slitasjehastigheten, og 430 pull-type clutch har utført en grundig forskning på dette.

Friksjonsplate -materialformelen er kompleks, bestående av flere ingredienser som friksjonsforsterkere, bindemidler og fyllstoffer. Friksjonsforsterkere bestemmer friksjonsytelse, og vanlige forsterkere som keramiske partikler, metallfibre og grafitt har hver sin egen rolle. En passende mengde keramiske partikler kan øke friksjonskoeffisienten og slitasje motstand og redusere slitasjehastigheten, men en overdreven mengde vil skade parringsdelene på grunn av høy hardhet og øke selvtillit. Metallfibre kan forbedre styrken og den termiske ledningsevnen til friksjonsplaten, redusere varmeopphopningen og redusere slitasje. Bindemidlet er ansvarlig for å binde de forskjellige komponentene, og ytelsen påvirker den generelle styrken og holdbarheten til friksjonsplaten. Bindemidler av høy kvalitet kan redusere materialet og slite under høy temperatur og høy belastning. Fyllstoffer justerer tettheten, hardheten og andre egenskapene til friksjonsplaten for å redusere kostnadene.

For å utforske forholdet mellom materiell formel og slitasjehastighet gjennomførte forskerne et stort antall eksperimentelle analyser. Ulike prøver ble fremstilt ved å endre innholdet i hver komponent i formelen, og slitasjebeløpet ble testet ved bruk av profesjonelt utstyr for å simulere faktiske arbeidsforhold. Resultatene viste at typen og innholdet av friksjonsforsterkere har en betydelig innvirkning på slitasjehastigheten, og ytelsen til bindemidlet er også avgjørende. Ved å analysere eksperimentelle data ble en relasjonsmodell mellom de to etablert, noe som ga teoretisk og teknisk støtte for å optimalisere friksjonsplate -materialformelen og redusere slitasjehastigheten.

l Varmevasken utforming av trykkplaten demper termisk forfall

Når koblingen fungerer, genererer friksjonen mellom trykkplaten og friksjonsplaten varme, noe som lett kan forårsake termisk forfall, og påvirke ytelsen og påliteligheten. 430 -modellen undertrykker effektivt termisk forfall ved å optimalisere utformingen av trykkplatevarmeavledningen.

Utformingen av varmeavvisningen på platen må vurdere faktorer som form, størrelse, mengde og distribusjon. Ulike former for varmeavledningsspor har forskjellige varmeavledereffekter. Rette spor er enkle, men ineffektive. Spiralspor veileder luft til å strømme i en spiral, forbedre forstyrrelsen og forbedre effektiviteten til varme spredning. Radiale spor lar luft strømme raskt i en radiell retning for å akselerere varmeoverføringen. Størrelsen på varmeavvisningen må også være rimelig matchet. For grunt eller for smalt er ikke bidrar til varmeavledning, mens for dyp eller for bred påvirker styrken og stivheten til platet.

430 pull-type clutch Bruker en kombinasjon av datasimulering og eksperimentell verifisering for å optimalisere kjølevasken. For det første brukes Computational Fluid Dynamics (CFD) -programvare for å simulere luftstrøm og varmeoverføring under forskjellige ordninger, evaluere varmedissipasjonseffekten og justere kjøleribbe -designet deretter. Deretter blir optimaliseringsskjemaet bekreftet gjennom faktiske arbeidstilstandstester, og temperatursensoren brukes til å overvåke temperaturendringen av trykkplaten. Resultatene viser at den optimaliserte varmevasken reduserer temperaturen på trykkplaten betydelig og undertrykker termisk forfall effektivt. Sammenlignet med den tradisjonelle utformingen, forbedres varmeavlederffektiviteten kraftig, noe som sikrer at den stabile driften av koblingen under høye temperaturforhold.

l Dynamisk friksjonskoeffisient testdata under høye temperaturforhold

I mekaniske overføringssystemer er den dynamiske friksjonskoeffisienten for friksjonsmaterialer under høye temperaturforhold av stor betydning for stabiliteten og påliteligheten av kraftoverføring. 430 pull-type clutch innhenter nøkkeldata gjennom profesjonell testing.

Forskerne bygde en profesjonell testplattform, inkludert en friksjonstestenhet, et temperaturkontrollsystem og et datainnsamlingssystem. Friksjonstestanordningen simulerer faktiske friksjonsbetingelser, temperaturkontrollsystemet kontrollerer nøyaktig høye temperaturforhold, og datainnsamlingssystemet samler parametere som friksjonskraft, hastighet, temperatur osv. I sanntid og beregner den dynamiske friksjonskoeffisienten.

Under testen ble det valgt forskjellige friksjonsmaterialprøver, og en serie arbeidsforhold fra den laveste temperaturen til den høyeste temperaturen ble satt. Ved hvert temperaturpunkt ble den relative bevegelseshastigheten, belastningen og andre parametere for friksjonsparet holdt konsistent. Etter at temperaturen ble hevet og stabilisert, ble testen startet, og parametrene ble samlet og registrert for å beregne den dynamiske friksjonskoeffisienten. Resultatene viste at den dynamiske friksjonskoeffisienten for forskjellige friksjonsmaterialer endret seg annerledes ved høye temperaturer. De tradisjonelle materialene hadde åpenbart termisk forfall, mens de nye optimaliserte materialene som ble brukt i 430 pull-type clutch hadde en stabil friksjonskoeffisient ved høye temperaturer og undertrykte effektivt termisk forfall. Disse dataene gir et grunnlag for forskning og utvikling og forbedring av friksjonsmaterialer, hjelper til med å utvikle materialer med høy ytelse som er mer egnet for høye temperaturforhold, og forbedre arbeidsytelsen til mekaniske systemer under ekstreme forhold.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262