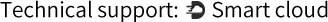

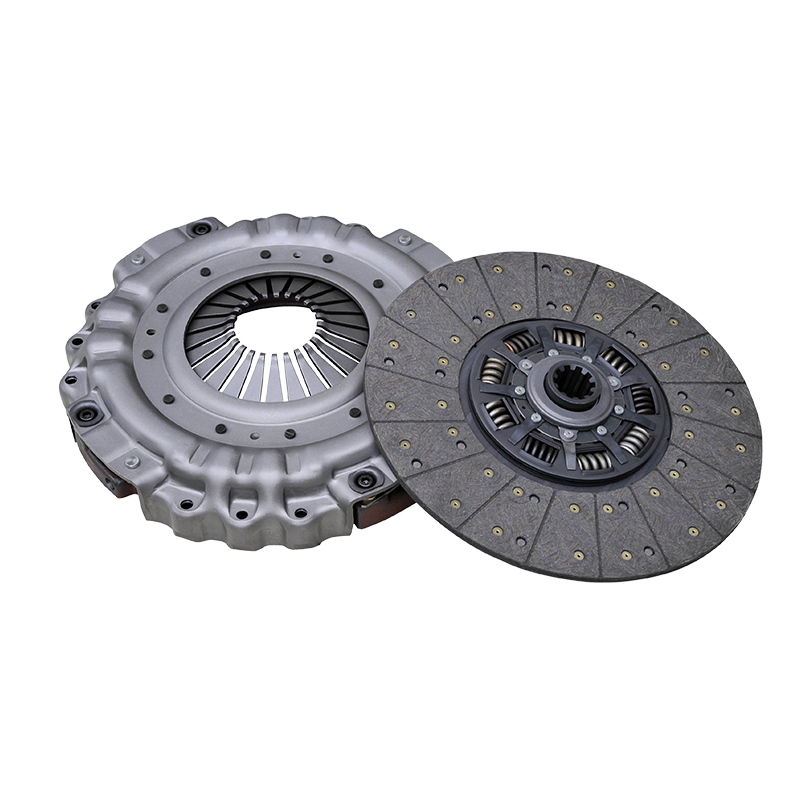

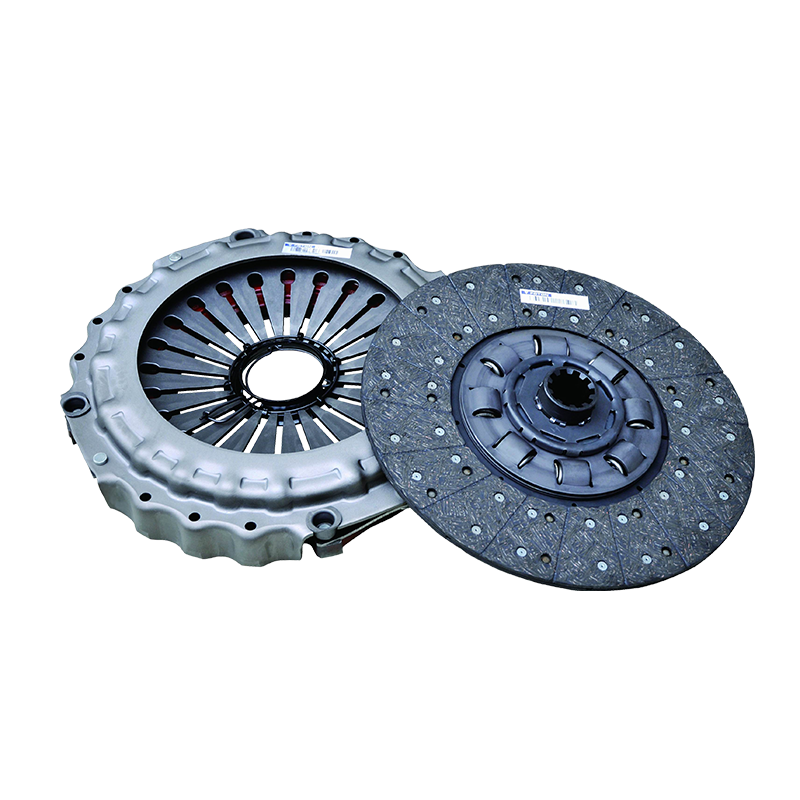

I produksjonsprosessen til 430 Push Clutch Assembly , Varmebehandlingsprosessen er en nøkkelkobling for å sikre ytelsen til hver komponent. Varmebehandling kan ikke bare forbedre hardhet og slitestyrke av materialet, men også forbedre materialets indre struktur og forbedre utmattelsesmotstanden. I produksjonsprosessen for 430 skyveforsamlingsammenstillingen brukes avansert varmebehandlingsteknologi, som slukking, temperering og andre prosesser, til å utføre presis varmebehandling på nøkkelkomponenter som koblingsdeksel og trykkplate.

Slukningsprosessen danner en martensittstruktur med høy hardhet inne i materialet gjennom rask avkjøling, og forbedrer dermed hardheten og slitestyrken til materialet betydelig. Den påfølgende tempereringsprosessen kan eliminere den indre belastningen som genereres under slukkingsprosessen og forbedre seigheten og utmattelsesmotstanden til materialet. Den kombinerte anvendelsen av denne varmebehandlingsteknologien gjør det mulig for nøkkelkomponentene i 430 skyvkoblingsenheten for å opprettholde høy hardhet, samtidig som den har god seighet og utmattelsesmotstand, og legger et solid fundament for den langsiktige stabile driften av clutchen.

I tillegg til varmebehandlingsprosessen, er presisjonsbearbeidingsteknologi også en viktig kobling i produksjonsprosessen til 430 thrust clutch -enheten. Under produksjonsprosessen brukes CNC-maskinverktøy og maskineringssentre for å nøyaktig behandle og inspisere hver komponent i clutchenheten. Gjennom streng dimensjonell kontroll og toleransehåndtering er den tette passformen mellom de forskjellige komponentene i koblingsenheten sikret, og effektiviteten og stabiliteten til overføringen forbedres.

I tillegg kan presisjonsbearbeidingsteknologi også effektivt redusere ruheten på komponentoverflaten, redusere friksjonstap og varmeopphopning. I clutchenheten er friksjonstap og varmeopphopning viktige faktorer som påvirker levetiden. Gjennom presisjonsmaskinering er friksjonsoverflaten inne i koblingsenheten jevnere, og reduserer dermed friksjonstap og varmeopphopning og forlenger clutchens levetid.

I tillegg til forbedring av produksjonsprosessen, har 430 skyvekoblingsenhet også blitt spesialdesignet når det gjelder friksjonsmaterialer og smøresystem for ytterligere å redusere friksjonstap og varmeopphopning.

Når det gjelder friksjonsmaterialer, brukes høyytelsesfriksjonsmaterialer, for eksempel keramiske fibre, aramidfibre, etc. Disse materialene har ikke bare høy slitemotstand og termisk forfallmotstand, men kan også effektivt redusere friksjonskoeffisienten og redusere friksjonstapet. Samtidig er den termiske ledningsevnen til disse materialene lav, noe som effektivt kan redusere overføringen av varme til innsiden av koblingenheten, og dermed redusere varmeopphopningen.

Når det gjelder smøresystem, vedtar 430 skyvekoblingsenhet avansert smøreteknologi, for eksempel en kombinasjon av oljebadsmøring og sprutsmøring. Løring av oljebad kan sikre at friksjonsoverflaten inne i koblingsenheten alltid er i en god smøretilstand, noe som reduserer tørrfriksjon og halvtørr friksjon. Splash smøring kan bruke spruteffekten av smøreolje inne i koblingsenheten for å smøre deler som er vanskelig å smøre direkte. Den kombinerte påføringen av denne smøremetoden styrer effektivt friksjonstap og varmeopphopning inne i koblingsenheten.

Strenge kvalitetskontroll og testtiltak blir også vedtatt under produksjonsprosessen til 430 skyvekoblingsenheten. Fra anskaffelse av råvarer til levering av ferdige produkter har hvert trinn gjennomgått streng kvalitetsinspeksjon og ytelsestesting. Ved å bruke avansert testutstyr og testmetoder ble nøkkelindikatorer som hardhet, slitasje motstand, utmattelsesmotstand, friksjonstap og varmeopphopning av koblingsenheten testet omfattende.

Holdbarhetstester som simulerer faktiske arbeidsforhold ble også utført for å bekrefte ytelsen og levetiden til koblingsenheten i faktisk bruk. Gjennom disse testene og evalueringene er den stabile kvaliteten og pålitelige ytelsen til 430 thrust clutch -enheten under produksjonsprosessen sikret.3

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262